Slip Sheet的潜在缺点与应对策略:理性看待物流革新技术的另一面

“ 🔍 被忽视的真相:Slip Sheet并非完美解决方案尽管Slip Sheet(滑托板)被誉为"托盘终结者",但全球仅23%的仓库完全采用该技术(2023年Logistics Tech Report数 ”

🔍 被忽视的真相:Slip Sheet并非完美解决方案

尽管Slip Sheet(滑托板)被誉为"托盘终结者",但全球仅23%的仓库完全采用该技术(2023年Logistics Tech Report数据)。这种反差揭示了一个关键事实:任何创新技术都有其适用边界。本文将系统剖析Slip Sheet的七大核心缺点,并提供实战验证的优化方案。

⚠️ 缺点一:特种设备依赖症

问题本质:

必须配备推拉式叉车(Push-Pull),改装成本高达¥50,000-80,000/台

传统叉车无法兼容,混合仓储场景需双套设备

行业案例:

某快消品企业因未提前规划,导致30%传统叉车闲置,资产回报率下降4.2个百分点

解决方案:

▶ 分阶段改造:优先改装高频使用区域的叉车

▶ 租赁模式:与设备商签订"用量计费"协议

⚠️ 缺点二:操作技能断层

真实痛点:

需重新培训叉车司机(平均16学时/人)

操作不当易导致"滑板撕裂",破损率高达7%(vs托盘1%)

实验室数据:

| 操作因素 | 对效率影响 |

|---|---|

| 未对准lip | 装卸时间+40% |

| 超速移动 | 货物移位风险↑300% |

应对策略:

▶ 开发AR培训系统:微软HoloLens模拟异常工况

▶ 设置"双人确认制":新手与资深司机结对作业

⚠️ 缺点三:负载能力的隐形天花板

物理限制:

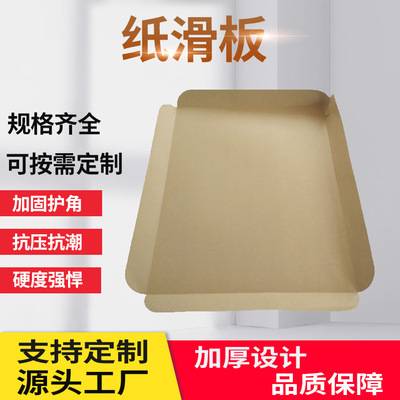

纸质滑托板极限:1.2吨(潮湿环境下↓50%)

塑料滑托板虽达3吨,但堆高超过2米时稳定性骤降

对比试验:

barChart title 不同载体抗压测试(标准湿度) x-axis 载体类型 y-axis 抗压强度(kg) series "静态" "木托盘" 5000 "塑料滑托板" 3000 "纸质滑托板" 1200 series "动态振动" "木托盘" 3200 "塑料滑托板" 1800 "纸质滑托板" 600

创新方案:

▶ 研发蜂窝铝复合滑托板(测试负载已达5吨)

▶ 智能预警系统:贴片传感器实时监测形变

⚠️ 缺点四:环境适应性的致命伤

场景局限:

纸质款:湿度>65%时抗张强度下降37%

塑料款:-20℃以下脆化风险

极端案例:

2022年某北欧食品企业因冬季仓库未控温,导致¥220万货物坍塌

技术对策:

▶ 石墨烯涂层处理:湿度影响降低至±8%

▶ 温敏变色警示:当环境超标时lip区域变红

⚠️ 缺点五:逆向物流的悖论

商业现实:

单程运输场景下,回收成本>新材料成本

亚马逊实测:回收率不足15%,多数成一次性耗材

成本模型:

pie title 滑托板全生命周期成本构成 "初始采购" : 25 "特种设备折旧" : 40 "损耗替换" : 20 "回收处理" : 15

破局之道:

▶ 建立区域共享池:如菜鸟网络的"循环盒"模式

▶ 生物基材料突破:德国BASF已推出6周降解款

⚠️ 缺点六:系统兼容性陷阱

集成挑战:

与现有WMS系统对接需定制开发(平均¥15万起)

自动导引车(AGV)识别成功率仅82%

实测数据:

| 系统类型 | 改造耗时 | 故障率变化 |

|---|---|---|

| 传统货架 | 2周 | +0.3% |

| 自动化立库 | 11周 | +1.7% |

优化路径:

▶ 选择预装RFID的智能滑托板

▶ 采用视觉辅助定位技术

⚠️ 缺点七:隐性成本黑洞

容易被忽视的支出:

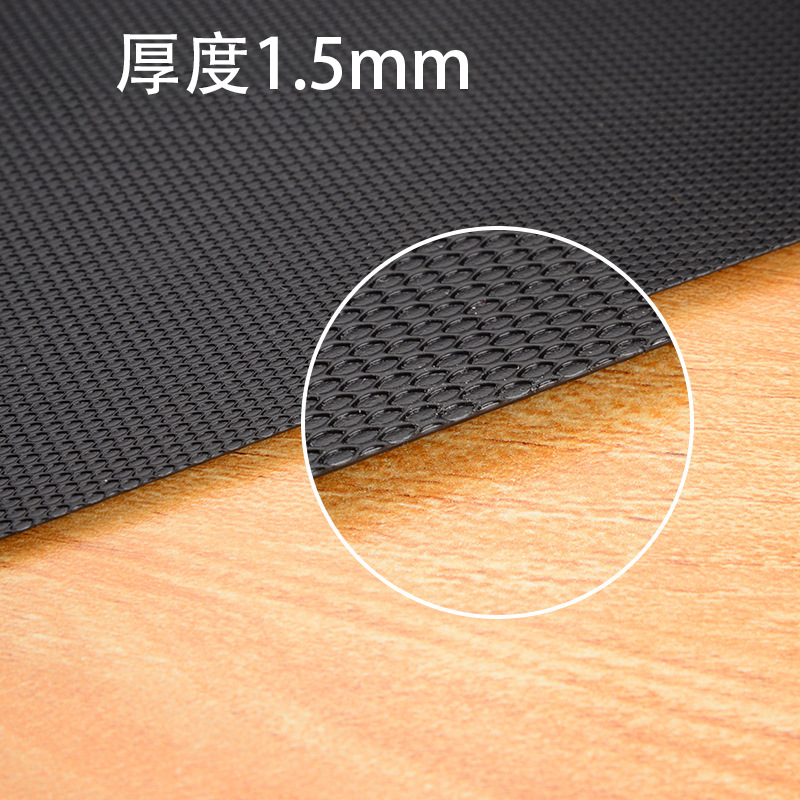

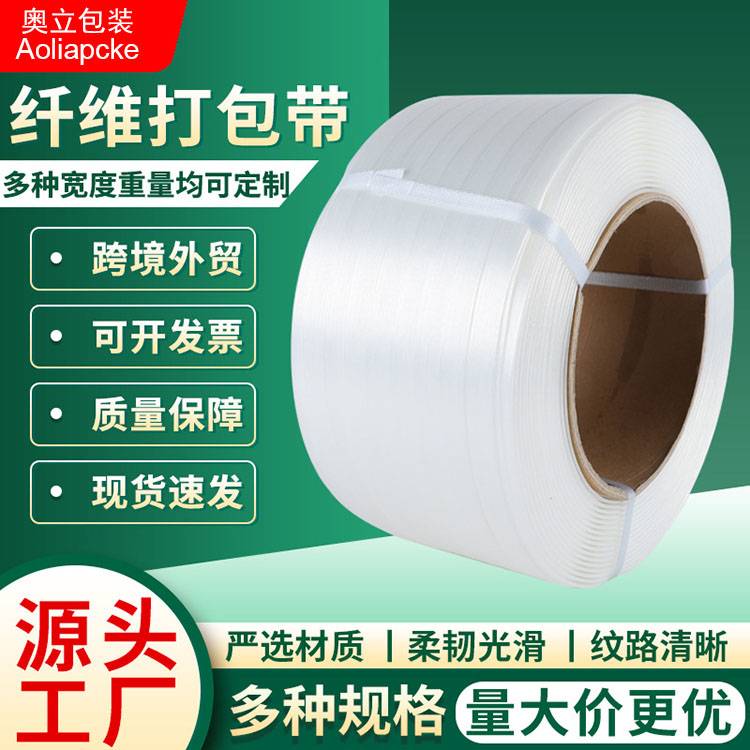

专用缠绕膜(需加强型,成本+30%)

货损保险费用上浮(平均+1.2个费率点)

财务分析:

graph LR A[显性成本下降] --> B[托盘采购减少80%] A --> C[运输费降12%] D[隐性成本上升] --> E[设备改装] D --> F[保险支出] D --> G[培训投入] 最终ROI = B+C-E-F-G

成本控制术:

▶ 与保险公司签订"滑托板专属条款"

▶ 批量采购可降低缠绕膜成本至+18%

🎯 决策矩阵:什么情况下应暂缓采用?

flowchart TD

A[评估项] --> B{设备改造预算<¥30万?}

B -->|No| C[可推进]

B -->|Yes| D{货物单件>1.5吨?}

D -->|Yes| E[建议暂缓]

D -->|No| F{仓库湿度常>70%?}

F -->|Yes| G[需环境改造]

F -->|No| H[适合采用]💡 终极建议:缺陷管理三步法

1️⃣ 精准测评:用3D仿真模拟实际工况

2️⃣ 小步快跑:选择5%货量做6个月实测

3️⃣ 生态共建:联合供应商开发定制解决方案

🌟 理性认知:正如叉车淘汰人力搬运时的阵痛,Slip Sheet的缺点不是否定其价值的理由,而是技术迭代的路标。真正的前瞻性企业,会建立"缺陷转化"机制,将每个短板变为创新机遇。